У сфері лазерного різання вибір системи управління безпосередньо впливає на точність, стабільність і ефективність виробництва обладнання. Оскільки традиційне імпульсне керування поступово виявляє свої недоліки, керування EtherCAT стало першим вибором для висококласного виробництва. Сьогодні ми проаналізуємо систему керування EtherCAT, розроблену Zhiyuan (Shenyan), за чотирма вимірами, покажемо, чому керування EtherCAT використовується замість імпульсного керування, і детально порівняємо відмінності між ними!

У традиційному імпульсному управлінні портальні системи з подвійним приводом покладаються на відповідні частоти імпульсів. Однак затримки сигналу та розбіжності у реакції двигуна часто спричиняють спотворення променя. На високих швидкостях це може призвести до різких рухів або навіть втрати кроку. Більш критичним недоліком є те, що дані про положення двигуна втрачаються після відключення електроенергії, що вимагає ручного переналаштування, що займає багато часу та схильне до помилок.

Навпаки, керування EtherCAT забезпечує зворотний зв’язок у реальному часі від кодерів обох двигунів, динамічно регулюючи розподіл крутного моменту для підтримки синхронізації. Навіть при швидкостях 2000 мм/с похибка синхронізації може бути в межах ±3 мкм. Після втрати живлення система виконує автоматичну корекцію положення, дозволяючи негайне відновлення без ручного втручання. Це значно знижує ризик втрати матеріалу через втрату кроку, що є типовим для імпульсних систем.

Внутрішнє електромагнітне середовище машини для лазерного різання дуже складне, що робить недоліки систем імпульсного керування все більш очевидними:

Для кожної осі потрібні окремі лінії імпульсу, напрямку та сигналу дозволу, що призводить до великої кількості кабелів. Це збільшує ризик зв’язку електромагнітного шуму та втрати імпульсного сигналу.

Для передачі на великі відстані потрібна додаткова екранована проводка, що збільшує вартість і ускладнює обслуговування.

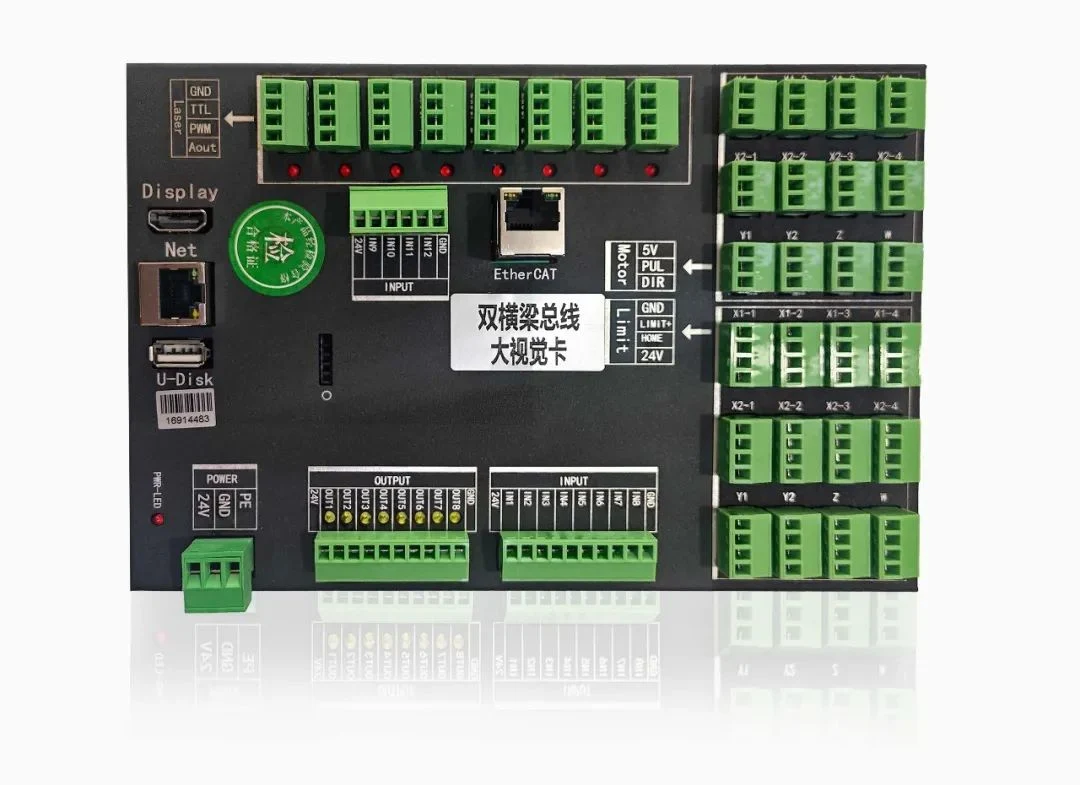

Навпаки, системам керування EtherCAT потрібен лише один екранований кабель вита пара для послідовного з’єднання всіх пристроїв. Це налаштування забезпечує виняткову ефективність захисту від перешкод завдяки таким функціям, як перевірка помилок CRC і механізми повторної передачі.

Порівняно з традиційною 4-осьовою імпульсною системою, яка потребує до 16 сигнальних ліній, керування EtherCAT скорочує кількість проводів на 90%, значно скорочує час складання, знижує частоту відмов на 60% і значно покращує стабільність системи.

Системи імпульсного керування можуть надсилати команди лише в одному напрямку, залишаючи стан двигуна в «сліпій зоні». Усунення несправностей значною мірою залежить від ручного досвіду, що робить ризик простою високим, а обслуговування неефективним. Навпаки, керування EtherCAT забезпечує повнодуплексний зв’язок, надаючи доступ у режимі реального часу до стану двигуна та параметрів системи. Він підтримує інтелектуальне передбачення несправностей і адаптивне керування з такими ключовими перевагами: Реєстрація даних повного життєвого циклу для двигунів і осей.

Хмарна інтеграція історичних даних для відстеження умов руху в будь-який момент під час обробки. Швидке відновлення після відключень електроенергії, мінімізація простою виробництва. Цей рівень інтелекту підвищує надійність і значно знижує витрати на технічне обслуговування, що є суттєвим оновленням застарілих імпульсних систем.

З імпульсним керуванням будь-яке налаштування параметрів зазвичай потребує перезавантаження машини, що ускладнює підтримку швидкого перемикання між різними матеріалами чи методами обробки.

З іншого боку, керування EtherCAT можна інтегрувати з хмарною бібліотекою процесів, що дозволяє користувачам миттєво завантажувати попередньо визначені профілі різання одним клацанням миші. Це забезпечує ефективну адаптацію до вимог дрібносерійного та індивідуального виробництва, значно підвищуючи гнучкість і продуктивність на цеху.

Контроль EtherCAT забезпечує повний зворотний зв’язок із замкнутим циклом для виняткової точності. Системи керування EtherCAT забезпечують трирівневий контроль — положення, швидкість і крутний момент — через повний механізм зворотного зв’язку із замкнутим циклом (Кодер → Драйвер → Контролер).

Навпаки, імпульсне керування здійснюється за розімкнутим або напівзамкнутим контуром, що вимагає додаткових модулів зворотного зв’язку для наближення аналогічної продуктивності. Сучасні машини для лазерного різання тепер інтегрують подвійне абсолютне резервування кодера (встановлюється як на стороні двигуна, так і на стороні навантаження), ефективно усуваючи помилки ланцюга передачі. Ця передова конструкція забезпечує точність автоматичної корекції ґантрі в межах ±1 мкм, забезпечуючи виняткову точність і надійність у вимогливих додатках.

Контроль EtherCAT став жорсткою вимогою для виробництва високого класу: Хоча імпульсне керування недороге, важко задовольнити потреби високошвидкісного, високоточного та інтелектуального виробництва. Контроль EtherCAT переосмислює межі ефективності лазерного різання завдяки чотирьом перевагам високоточної синхронізації, захисту від перешкод, моніторингу в реальному часі та гнучкого виробництва!

Міжнародний контакт:

тел.: +86-755-36995521

Whatsapp:+86-18938915365

Електронна пошта:nick.li@shenyan-cnc.com

Детальна адреса:

Адреса 1: Кімната 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, China

Адреса 1: Поверх 4, будівля A, промисловий парк Sanhe, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, China

-